Es gibt eine ganze Reihe von Schweißverfahren, um die unterschiedlichsten Werkstoffe miteinander zu verbinden. Zu den ältesten gehört das Feuerschweißen. Sehr bekannt sind auch das Gasschmelzschweißen oder das Schutzgasschweißen. Relativ neu ist dagegen das Plasmaschweißen, das mithilfe eines Plasmaschneiders erfolgt.

Wie funktioniert ein Plasmaschneider?

Inhaltsverzeichnis

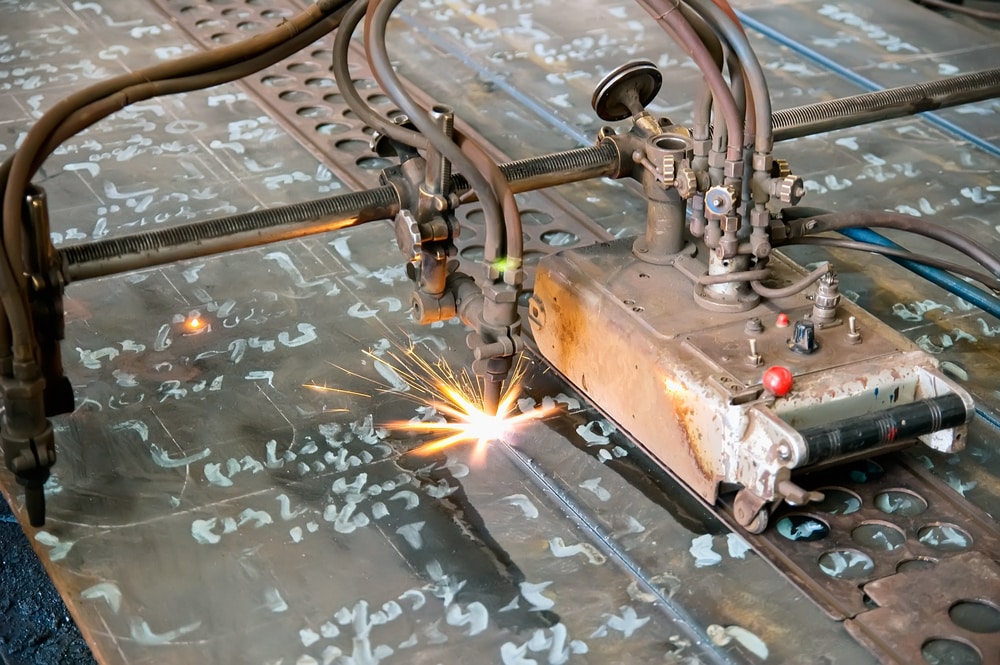

Der Aufbau des Schweißgeräts ist ziemlich kompliziert. Die zum Schweißen benötigte Energie wird durch eine Stromquelle geliefert. Andere wichtige Bestandteile sind das Handstück, die Masseleitung, Stromzuleitung und die Druckluftzuleitung. Der Plasmaschneider erzeugt mithilfe eines Lichtbogens ein ionisiertes Gas, das elektrisch leitfähig ist und aus der Düse des Brenners unter hohem Druck ausgestoßen wird. Der Plasmastrahl kann Temperaturen bis zu 30.000°C erreichen. Entsprechend ist eine gute Sicherheitsausrüstung, wie z.B. ein Augenschutz, wichtig. Wegen dieser extrem hohen Temperaturen muss die Düse des Plasmaschneiders mit Wasser gekühlt werden, damit sie sich nicht verformt oder gar schmilzt. An der Spitze der Düse bündelt ein zweiter Lichtbogen den Plasmastrahl, um ihn exakt dorthin lenken zu können, wo er hin soll. Der Plasmastrahl trifft auf den Werkstoff und erhitzt ihn so stark, dass er augenblicklich schmilzt. Ein Strahl Druckluft, bei manchen Plasmaschneidern auch Schutzgas, bläst das flüssige Material fort, was zur Entstehung der Schnittfuge führt.

Wo werden Plasmaschneider eingesetzt?

Schweißgeräte des Typs Plasmaschneider werden in vielen Bereichen der Industrie verwendet. Es gibt zum Beispiel große Schweißautomaten auf der Basis von Plasmaschneidern, die in industrielle Fertigungslinien integriert sind. Ein typisches Anwendungsbeispiel ist der Maschinen- und Fahrzeugbau. Auf der anderen Seite der Skala stehen kleine Plasmaschneider, die manuell bedient werden. Sie kommen unter anderem in Werkstätten oder bei Reparaturarbeiten zum Einsatz. Selbst Rettungskräfte und das Technische Hilfswerk sind mit Plasmaschneidern ausgerüstet.

Welche Werkstoffe können mit dem Plasmaschneider bearbeitet werden?

Mit dieser Art von Schweißgerät kann praktisch jedes leitfähige Material geschnitten werden. Welches Material genau geschnitten werden kann, hängt natürlich von Modell des Schweißgeräts ab. Am häufigsten werden Plasmaschneider zum Schneiden von Edelstahl, Kupfer, Aluminium und Hastelloy verwendet. Selbst Titan kann mit einem Plasmaschneider geschnitten werden. Handbrenner bewältigen in der Regel Bleche bis ca. 38 mm Dicke. Große, computergesteuerte Plasmaschneider bewältigen sogar bis zu 150 mm dicke Stahlplatten.

Welches sind die Vorteile eines Plasmaschneiders?

Im Vergleich zu anderen Brennern kann ein Plasmaschneider praktisch alle Metalle schweißen, sogar hochlegierte Stähle und Aluminium.

Selbst mittlere und dicke Zuschnitte lassen sich gut schneiden.

Weil der vom Plasmaschneider erzeugte „Kegel“ scharf begrenzt und exakt fokussiert ist, können mit dem Plasmaschneider auch gebogene oder abgewinkelte Bleche geschweißt werden.

Zu den größten Vorteilen des Plasmaschneiders gehört jedoch die hohe Schweißgeschwindigkeit. Im Vergleich zum autogenen Schweißen liegt die Schnittgeschwindigkeit um etwa das Zehnfache höher.

Mit dem Plasmaschneider sind zudem sehr präzise Schnitte möglich. Der Verzug ist beim Plasmaschweißen erheblich geringer als bei anderen Verfahren, da der Werkstoff nur sehr kurzfristig einer Wärmeeinwirkung ausgesetzt ist.

Plasmaschneider sind ideal für den Einbau in automatischen Fertigungsstraßen geeignet. Erfolgt Plasmaschweißen unter Wasser, führt das zu einer beträchtlichen Reduktion der Wärmeentwicklung und des Geräuschpegels.

Welche Nachteile haben Plasmaschneider?

- Plasmaschneider können nur für Werkstoffe bis zu einer Dicke von 160/180 mm für Trockenschnitt und 120 mm bei Unterwasserschnitt eingesetzt werden.

- Im Vergleich zu anderen Schweißverfahren ist die Schnittfuge breiter.

- Der Stromverbrauch ist hoch.

- Plasmaschneider sind teurer als Autogenschneideanlagen vergleichbarer Leistung.

- Insbesondere beim Trockenschnitt kann es zu hoher Geräuschentwicklung kommen.

- Mittlerweile gibt es Schweißverfahren, die noch präziser sind, zum Beispiel das Laserschweißen.

Zusammenfassung

Das Schweißen mit Plasma entstand in den sechziger Jahren. Zu Beginn der achtziger Jahre gab es die ersten industriellen Plasmaschneider. Heute ist Plasmaschneiden weit verbreitet, weil es schnelle und präzise Schnitte erlaubt und für die unterschiedlichsten Werkstoffe benutzt werden kann. Waren die ersten Plasmaschneider noch riesige Geräte, die nur in der Massenproduktion eingesetzt werden konnten, sind heute Plasmaschneider jeder Größe im Einsatz. Da sie so viele Vorteile haben, trifft man sie im Schiffbau, dem Fahrzeugbau, in Werkstätten der Industrie und Landwirtschaft, auf dem Bau und bei allen möglichen Schweiß- und Demontagearbeiten an.